Schleiftechniken in der industriellen Herstellung von Maschinen

Die Bedeutung der Schleiftechniken im Maschinenbau erstreckt sich weit über die bloße Formgebung von Werkstücken hinaus. In diesem Artikel werfen wir einen detaillierten Blick auf die verschiedenen Aspekte der Schleiftechniken, angefangen bei ihrer historischen Entwicklung bis hin zu den Herausforderungen und Zukunftsaussichten in der industriellen Fertigung von Maschinen.

Bedeutung im Maschinenbau

Die Schleiftechniken sind ein unverzichtbarer Bestandteil in der modernen Fertigung von Maschinen. Ihr Einfluss reicht von der Präzisionsbearbeitung von Bauteilen bis zur Verbesserung der Gesamtleistung und Haltbarkeit von Maschinen. Die Qualität der Schleifprozesse beeinflusst direkt die Funktionalität und Effizienz der hergestellten Maschinen, wodurch sie einen Schlüsselbereich in der industriellen Produktion darstellen.

Der historische Kontext der Schleiftechniken zeigt ihre evolutionäre Entwicklung von einfachen manuellen Verfahren zu hochtechnologisierten, automatisierten Prozessen. Früher waren Schleifprozesse hauptsächlich handwerkliche Tätigkeiten, während heute computergesteuerte Maschinen und fortschrittliche Werkstoffe die Schleiftechniken revolutioniert haben. Diese historische Entwicklung bildet die Grundlage für die Vielfalt der Schleifverfahren, die in der modernen industriellen Herstellung von Maschinen eingesetzt werden.

Grundlagen der Schleiftechniken

Die Grundlagen der Schleiftechniken sind entscheidend, um ihre Anwendungen im Maschinenbau zu verstehen. Schleifen ist ein zerspanendes Fertigungsverfahren, bei dem Material durch abrasive Körner entfernt wird. Dieser Prozess ermöglicht die Feinbearbeitung von Werkstücken, um Präzision und Oberflächengüte zu gewährleisten. Materialien wie Metalle, Keramiken und Kunststoffe finden in der industriellen Herstellung von Maschinen Anwendung. Die Auswahl der Schleiftechnik hängt von den spezifischen Anforderungen des Werkstücks und der gewünschten Endqualität ab.

Definition und Zweck der Schleiftechniken

Die Schleiftechniken dienen dazu, Werkstücke auf die gewünschten Maße und Oberflächengüten zu bringen. Dieser Prozess ermöglicht es, enge Toleranzen einzuhalten und die geforderten Qualitätsstandards zu erreichen. Die Definition der Schleiftechniken umfasst somit alle Verfahren, bei denen Material durch abrasive Körner abgetragen wird, um die gewünschte Form und Oberfläche zu erzielen. Dieser Zweck erstreckt sich über verschiedene Einsatzbereiche im Maschinenbau.

Materialien und Werkstücke

Die Auswahl der Materialien und Werkstücke ist ein entscheidender Schritt in den Schleiftechniken. Verschiedene Werkstoffe erfordern spezifische Schleifverfahren und -werkzeuge. Metalle wie Stahl oder Aluminium erfordern beispielsweise andere Schleifmethoden als empfindliche Kunststoffe. Die Anpassung der Schleiftechnik an die Werkstoffe ist essenziell, um eine präzise Bearbeitung und hohe Endqualität zu gewährleisten.

Einsatzbereiche im Maschinenbau

Die Einsatzbereiche von Schleiftechniken im Maschinenbau sind vielfältig. Von der Fertigung kleiner Präzisionsteile bis zur Bearbeitung großer Bauteile erstreckt sich das Anwendungsgebiet. Insbesondere bei Bauteilen, bei denen enge Toleranzen und eine hochwertige Oberfläche erforderlich sind, kommen Schleiftechniken zum Einsatz. Dies umfasst Teile in der Luft- und Raumfahrt, der Automobilindustrie, dem Werkzeugbau und vielen weiteren Branchen.

Arten von Schleifverfahren

Traditionelle Schleifverfahren

Flachschleifen: Flachschleifen ist ein präzises Schleifverfahren, das in der metallverarbeitenden Industrie eingesetzt wird, um flache Oberflächen an Werkstücken zu erzeugen. Bei diesem Verfahren wird das Werkstück auf einer horizontalen Fläche fixiert, während eine rotierende Schleifscheibe Material von der Oberfläche des Werkstücks entfernt. Die Schleifscheibe bewegt sich dabei in einem gleichmäßigen Muster über das Werkstück, wodurch eine plane und glatte Oberfläche entsteht.

Der Hauptzweck des Flachschleifens besteht darin, die Oberflächengüte zu verbessern, Toleranzen einzuhalten und präzise geometrische Formen zu erzeugen. Dieses Verfahren wird oft für die Bearbeitung von Werkstücken verwendet, bei denen eine hohe Genauigkeit in Bezug auf Parallelität und Planheit erforderlich ist. Flachschleifmaschinen sind mit verschiedenen Schleifköpfen und -techniken ausgestattet, um unterschiedliche Anforderungen an Materialien und Bearbeitungen zu erfüllen.Flachschleifen findet breite Anwendung in verschiedenen Industriezweigen, einschließlich der Herstellung von Werkzeugen, Formen, Präzisionsbauteilen und Oberflächen, wo eine hohe Maßgenauigkeit und eine exzellente Oberflächenqualität erforderlich sind.

Rundschleifen: Das Rundschleifen ist ein hochpräzises Schleifverfahren, das in der metallverarbeitenden Industrie weit verbreitet ist. Bei diesem Verfahren wird ein rotierendes Werkstück bearbeitet, um die gewünschten Maße und Oberflächengüten zu erreichen. Im Gegensatz zu anderen Schleiftechniken ermöglicht das Rundschleifen die Bearbeitung von zylindrischen Werkstücken, wie Wellen, Achsen oder Bolzen. Die Rotation des Werkstücks erfolgt dabei entweder um seine eigene Achse oder um eine externe Achse.

Dieses Verfahren zeichnet sich durch seine hohe Genauigkeit aus, da es präzise Konturen und Toleranzen ermöglicht. Die Schleifscheibe, die das eigentliche Schleifwerkzeug ist, rotiert während des Prozesses und entfernt Material vom rotierenden Werkstück. Durch diese Kombination von Drehbewegungen entsteht eine gleichmäßige Bearbeitung, die zu exakten Durchmessern und glatten Oberflächen führt.

Rundschleifen zwischen Spitzen ist eine spezielle Form des Rundschleifens, bei der das Werkstück zwischen zwei Spitzen eingespannt wird. Diese Spitzen dienen als feste Drehachsen, um das Werkstück präzise zu führen und zu stabilisieren. Durch diese Fixierung kann das Werkstück während des Rundschleifens eine gleichförmige Rotation um seine Achse vollziehen.

Dieses Verfahren eignet sich besonders für die Bearbeitung von länglichen Werkstücken, wie Wellen oder Bolzen, bei denen hohe Anforderungen an die Rundheit und Geradheit gestellt werden. Durch die präzise Führung zwischen den Spitzen wird eine exakte Positionierung des Werkstücks während des Schleifprozesses gewährleistet. Rundschleifen zwischen Spitzen ist somit ein Schlüsselverfahren, um hochpräzise zylindrische Bauteile mit engen Toleranzen herzustellen.

Profilschleifen: Profilschleifen ist eine hochspezialisierte Schleiftechnik, die in der metallverarbeitenden Industrie eingesetzt wird, um komplexe und individuelle Formen in Werkstücken zu erzeugen. Im Gegensatz zu anderen Schleifverfahren, bei denen häufig flache oder zylindrische Formen bearbeitet werden, ermöglicht das Profilschleifen die präzise Bearbeitung von Werkstücken mit spezifischen Konturen, Rillen oder anderen individuellen Formen.Der Prozess des Profilschleifens erfolgt durch eine rotierende Schleifscheibe, die entlang eines vordefinierten Profils geführt wird.

Dieses Profil kann entweder durch eine Schablone vorgegeben sein oder mithilfe moderner CNC-Steuerungen präzise programmiert werden. Die Schleifscheibe passt sich während des Schleifprozesses exakt der Form des Profils an, wodurch hochpräzise und individuelle Geometrien erzeugt werden können.Profilschleifen wird oft in der Herstellung von Werkstücken für die Luft- und Raumfahrt, Medizintechnik oder Formenbau eingesetzt, wo es auf höchste Präzision und spezifische Konturen ankommt. Diese Technik ermöglicht die Produktion von maßgeschneiderten Bauteilen, bei denen Standardverfahren nicht ausreichend sind.

Fortgeschrittene Schleifverfahren

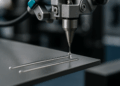

CNC-Schleifen: CNC-Schleifen bezeichnet die Anwendung von computergesteuerten (CNC) Präzisionsmaschinen, um Werkstücke mit höchster Genauigkeit und Effizienz zu schleifen. Diese fortschrittliche Schleiftechnik ermöglicht die präzise Kontrolle von Bewegungen und Schleifkräften durch den Einsatz von CNC-Steuerungen, was zu einer exakten Formgebung und Oberflächenbearbeitung führt.Der Prozess des CNC-Schleifens beginnt mit der Programmierung der CNC-Maschine, um die gewünschten Spezifikationen des Werkstücks zu definieren.

Diese Programmierung umfasst Aspekte wie Schleifpfade, Schleifgeschwindigkeiten und Druckkräfte. Das Werkstück wird dann in die CNC-Schleifmaschine eingespannt, und der Schleifprozess wird vollständig automatisiert durchgeführt.CNC-Schleifen bietet eine hohe Wiederholbarkeit und Präzision, was besonders wichtig ist, wenn es um komplexe Geometrien, enge Toleranzen oder die Massenproduktion von präzisen Bauteilen geht. Die Anwendungsbereiche reichen von der Herstellung von Werkzeugen, Präzisionslagern bis hin zu spezialisierten Teilen in der Luft- und Raumfahrttechnik. Diese Technik ermöglicht nicht nur eine höhere Effizienz, sondern auch eine gleichbleibende Qualität der gefertigten Teile.

High-Speed-Schleifen: High-Speed-Schleifen ist eine fortschrittliche Schleiftechnik, bei der Schleifmaschinen mit extrem hohen Umdrehungsgeschwindigkeiten betrieben werden. Der Fokus liegt dabei darauf, die Bearbeitungsgeschwindigkeit zu maximieren und gleichzeitig eine präzise Materialabtragung zu gewährleisten. Dieses Verfahren zeichnet sich durch deutlich schnellere Rotationsgeschwindigkeiten der Schleifscheibe im Vergleich zu herkömmlichen Schleifprozessen aus.Der Schlüsselaspekt des High-Speed-Schleifens besteht darin, dass die erhöhte Umdrehungsgeschwindigkeit der Schleifscheibe dazu beiträgt, die Wärmeentwicklung während des Schleifprozesses zu minimieren.

Dies ist besonders wichtig, um Überhitzung des Werkstücks zu vermeiden, was zu Verformungen und unerwünschten thermischen Effekten führen könnte.High-Speed-Schleifen wird oft in Anwendungen eingesetzt, bei denen es auf höchste Präzision, feine Oberflächenqualität und kurze Bearbeitungszeiten ankommt. Beispiele hierfür sind die Herstellung von Turbinenschaufeln, Präzisionswerkzeugen in der Luftfahrtindustrie und anderen Branchen, in denen hochwertige Bauteile mit engen Toleranzen gefordert sind. Dieses Schleifverfahren ermöglicht nicht nur eine effiziente Materialbearbeitung, sondern auch eine erhöhte Standzeit der Schleifwerkzeuge.

Präzisionsschleifen: Präzisionsschleifen ist eine hochentwickelte Schleiftechnik, die auf höchste Genauigkeit und Feinheit bei der Bearbeitung von Werkstücken abzielt. Dieser Schleifprozess wird verwendet, um äußerst präzise Dimensionen, Formen und Oberflächenqualitäten zu erzielen. Im Zentrum steht die Fertigung von Teilen mit äußerst engen Toleranzen, oft im Mikrometerbereich.

Die Schlüsselmerkmale des Präzisionsschleifens umfassen den Einsatz von hochpräzisen Schleifmaschinen, häufig mit CNC-Steuerungen, um Bewegungen und Schleifkräfte präzise zu steuern. Darüber hinaus kommen spezielle Schleifwerkzeuge, Schleifmittel und Kühlflüssigkeiten zum Einsatz, um optimale Ergebnisse zu erzielen.

Dieses Verfahren wird oft in Branchen angewendet, in denen höchste Präzision entscheidend ist, wie beispielsweise in der Herstellung von Präzisionslagern, Werkzeugen für die Mikrozerspanung, medizinischen Implantaten oder optischen Bauteilen. Präzisionsschleifen spielt eine Schlüsselrolle bei der Erzeugung von Bauteilen, die höchsten Qualitätsstandards entsprechen müssen, und ermöglicht die Herstellung von Teilen mit exzellenter Oberflächengüte und minimalen Abweichungen von den vorgegebenen Spezifikationen.

Schleifwerkzeuge und -mittel

Schleifmaschinen im Überblick

Die Vielfalt der Schleifmaschinen ermöglicht es, unterschiedlichste Werkstücke und Anforderungen zu bewältigen. Von Bandschleifmaschinen über Rundschleifmaschinen bis hin zu hochpräzisen CNC-Schleifmaschinen – jede Maschine hat ihre spezifischen Stärken. Bandschleifmaschinen sind beispielsweise besonders effizient bei der Bearbeitung großer Flächen, während CNC-Schleifmaschinen mit ihrer Präzision bei der Fertigung komplexer Geometrien glänzen.

- Schleifbänder und -scheiben: Schleifbänder und -scheiben sind die zentralen Werkzeuge in der Schleiftechnik. Ihre Auswahl erfolgt je nach Material und Bearbeitungsanforderungen. Schleifbänder mit verschiedenen Körnungen ermöglichen die grobe Vor- und die feine Endbearbeitung. Diamantbesetzte Schleifscheiben kommen bei der Präzisionsschleiftechnik zum Einsatz.

- Schleifkörper und Schleifmittel: Die Auswahl der Schleifkörper und Schleifmittel ist entscheidend für die Effizienz des Schleifprozesses. Verschiedene Materialien, wie Aluminiumoxid oder Siliziumkarbid, beeinflussen die Schleifleistung und Haltbarkeit der Werkzeuge. Eine sorgfältige Abstimmung von Schleifmittel und Werkstückmaterial ist essenziell für optimale Ergebnisse.

- Kühl- und Schmierstoffe im Schleifprozess: Kühl- und Schmierstoffe spielen eine wichtige Rolle, um die Reibung und damit die Wärmeentwicklung während des Schleifprozesses zu kontrollieren. Öle, Emulsionen oder Kühlluft werden gezielt eingesetzt, um eine optimale Schleifumgebung zu schaffen. Dies ist besonders bei High-Speed-Schleifverfahren von Bedeutung, um Überhitzung zu vermeiden.

Ausblick auf die Zukunft der Schleiftechniken

Technologische Entwicklungen und Forschungsansätze

Ein Ausblick auf die Zukunft der Schleiftechniken zeigt vielversprechende technologische Entwicklungen und Forschungsansätze. Die Integration von Künstlicher Intelligenz (KI) in Schleifprozesse ermöglicht adaptive Anpassungen an unterschiedliche Werkstücke und Materialien. Maschinen werden zunehmend selbstlernend, was zu einer weiteren Steigerung der Effizienz und Präzision führt. Fortschritte in der Sensorik und Datenanalyse eröffnen neue Möglichkeiten für eine noch präzisere Steuerung der Schleifprozesse.

Potenziale für die Weiterentwicklung der Schleiftechniken im Maschinenbau

Die Potenziale für die Weiterentwicklung der Schleiftechniken im Maschinenbau erstrecken sich über verschiedene Bereiche. Die Integration von Augmented Reality (AR) in Schulungsprozessen ermöglicht eine effektivere Ausbildung von Fachkräften. Die Entwicklung umweltfreundlicher Schleiftechnologien trägt nicht nur zu nachhaltiger Produktion bei, sondern entspricht auch den steigenden Anforderungen an umweltbewusste Fertigungsprozesse. Die Zusammenarbeit zwischen Industrie und Forschungsinstitutionen wird entscheidend sein, um diese Potenziale voll auszuschöpfen.

Schleiftechniken sind ein unverzichtbarer Bestandteil des Maschinenbaus, der nicht nur die Produktion, sondern auch die technologische Entwicklung maßgeblich beeinflusst. Die Anpassung an neue Anforderungen und die Integration modernster Technologien werden weiterhin die Schlüssel zum Erfolg in diesem dynamischen Bereich sein.